10 دسامبر بهترین درزگیر صنعتی کدام است؟

درزگیر چیست؟

درزگیر نوعی چسب مکانیکی است که به طور گستردهای در مصارف خانگی و صنعتی برای پرکردن سوراخها و روزنههایی که ممکن است باعث نشت آب، گاز یا هر مادهی ریز دیگری شود، به کار میرود.

اتصال دو یا چند سطح به یکدیگر با ایجاد روزنهها و درزهایی همراه است که تاثیر سویی بر استحکام و عملکرد وسیلهی مورد نظر دارد. درزگیرها برای پرکردن روزنههایی بین سطوح و بستن هر نوع فضایی که ایجاد میشود بسیار مؤثر است. با وجود اینکه بعضی درزگیرها خاصیت چسبندگی دارند، جایگزین چسب نیستند.

سخت شدن چیست؟

به عملیات استفاده از درزگیر و زمانی که به آن میدهیم تا خشک شود یا اثر بگذارد، سخت شدن گفته میشود. پروسهی سخت شدن و مدت زمان آن تنها به نوع درزگیری که استفاده میکنید بستگی دارد. مدت سخت شدن درزگیرها ممکن است از ساعت تا چند هفته طول بکشد. در ادامه به روشهای سخت شدن انواع درزگیر میپردازیم.

سخت شدن در دمای محیط

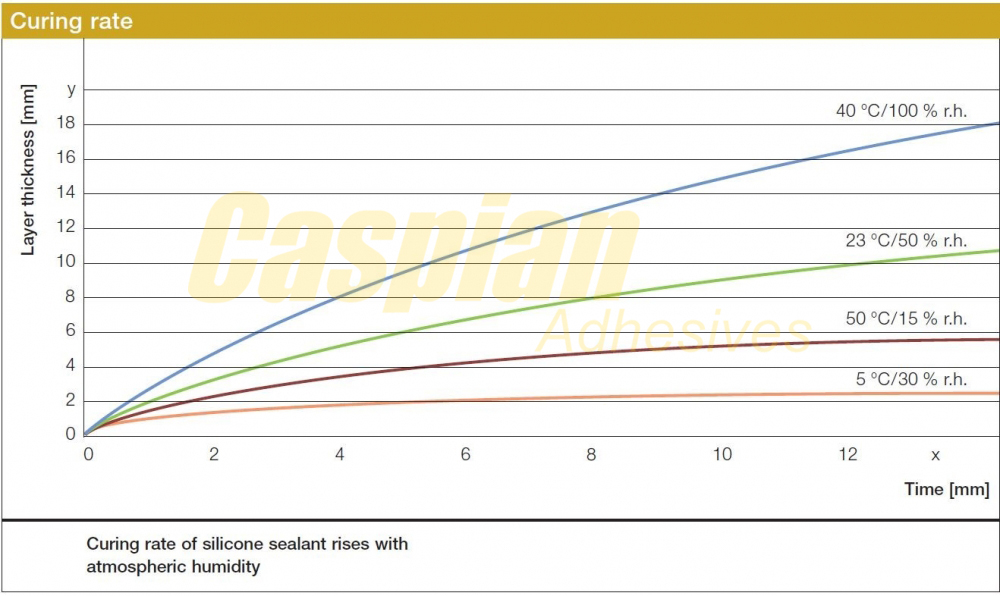

در این نوع سخت شدن، درزگیر در محل اتصال استفاده میشود و سپس در دمای محیط و بدون دستکاری رها میشود. رطوبت هوا باعث سخت شدن درزگیر میشود. درزگیرهای هوای خشک معمولا زمان سخت شدن بین سی دقیقه تا چهار ساعت دارند. زمان سخت شدن مستقیما تحت تأثیر ضخامت لایهی درزگیر و رطوبت محیط است. سخت شدن درزگیرهای سیلیکون و اپوکسی معمولا به این روش است.

سخت شدن حرارتی

درزگیرهایی که به روش حرارتی سخت میشوند تا زمانی که در دمای خاصی حرارت داده نشوند به سختی و استحکام اصلی خود نمیرسند. درزگیرهایی که با حرارت سخت میشوند به دو دسته تقسیم میشوند: درزگیرهای گرما سخت و درزگیرهای گرما نرم. درزگیرهای پلیمری معمولا با این روش سخت میشوند.

سخت شدن بدون هوا

این نوع سخت شدن در شرایط بدون اکسیژن انجام میشود. درزگیر های بدون هوا معمولا در محل اتصال فلزات و در معرض یونهای فلزات استفاده میشوند.

سخت شدن با اشعه

به جای حرارت دادن با یک منبع حرارت خارجی از اشعهی فرابنفش یا پرتو الکترونی برای سخت شدن درزگیر استفاده میشود. این روش سخت شدن انرژی کمتری مصرف میکند و زمان کمتری میبرد، بنابراین به صرفه است. درزگیرهای آکریلیک با این روش سخت میشوند.

انواع درزگیر

در حال حاضر بیش از چهل نوع درزگیر در بازار وجود دارد که رایجترین آنها در مصارف صنعتی را در اینجا معرفی میکنیم:

سیلیکون:

درزگیرها یک سیلیکونی رایجترین نوع درزگیر هستند. این درزگیرها در دو نوع خنثی و استوکسی وجود دارند. مراحل تهیهی درزگیرهای سیلیکونی شامل پلیمریزاسیون و هیدرولیز گستردهی سیلوکسانها و سیلانها است. هر دو نوع درزگیر سیلیکونی خنثی و استوکسی در دمای اتاق سخت میشوند و بر روی طیف گستردهای از مواد مختلف قابل استفادهاند. درزگیرها یک سیلیکونی استوکسی ارزانتر از نوع دیگر هستند و زمان سخت شدن کوتاهتری دارند اما سیلیکون های استوکسی برای درزگیری سطوحی که ممکن است با اسید واکنش داشته باشند قابل استفاده نیستند. درزگیرهای سیلیکونی خنثی زمان سخت شدن طولانیتری دارند و هزینهی تولید آنها در مقایسه با نوع استوکسی کمی بیشتر است. درزگیرهای سیلیکونی بعد از استفاده عمری بین ده تا بیست سال دارند.

اپوکسی

درزگیرها یک اپوکسی معمولا به صورت دو جزئی عرضه میشوند و شامل رزین و هاردنر به صورت جداگانه هستند. این دو ماده به نسبتی که از قبل مشخص شده است مخلوط میشوند تا درزگیر اپوکسی فعال شود. درزگیرهای اپوکسی به خاطر استحکام بالا، سختی فوقالعاده بعد از سخت شدن و مقاومت بالا در مقابل آسیبهای محیطی و شیمیایی شناخته شده است. درزگیرهای اپوکسی جزو معدود انواع درگیر هستند که به خاطر قدرت بالا قابلیت استفاده به عنوان چسب را دارند. اپوکسیها دو نوع هستند: نوع اول در دمای محیط خشک میشوند و نوع دوم نیاز به حرارت دارند.

درزگیر فنولی

درزگیرهای فنولی انواعی از رزین هستند که قابلیت اتصال مؤثری دارند و در برابر دماهای بالا مقاومت خوبی از خود نشان میدهند. درزگیرهای فنولی تنها نوع درزگیر هستند که به صورت پودری، ورقهای و مایع قابل استفاده هستند. درزگیرهای به فنولی غالبا از ترکیبات فنولی و فرمالدهید تشکیل شدهاند.

درزگیر آکریلیک

درزگیرهای آکریلیک از یک واکنش کاتالیتیکی بر روی آکریلیک اسید به دست میآیند. این نوع درزگیر مقاومت زیادی نسبت به فرسایش محیطی دارد اما در مقابل مواد شیمیایی آسیبپذیرند. سخت شدن درزگیرهای آکریلیک به روشهایی مختلفی امکانپذیر است اما سخت شدن به روش حرارتی، زمان سخت شدن را به طرز قابل توجهی کاهش میدهد. درزگیرهای آکریلیک قدرت اتصال بالایی دارند و از نفوذ ذرات خارجی جلوگیری میکنند.

پلیمرها

پلیمرهایی که در این دسته جای میگیرند پلیاسترها، پلیآمید، پلی سولفید و وینیل هستند. پلیمر یک اتصال دائمی و انعطافپذیری ایجاد میکند و از رطوبت هوا برای سخت شدن استفاده میکند. درزگیر های پلیمری بهترین گزینه برای اتصالاتی هستند که تحت حرکت مداوم یا دماهای متغیر هستند. یکی از مشکلات درزگیرها یک پلیمری زمان سخت شدن طولانی آن است که در مقایسه با انواع دیگر درزگیر، طولانیترین زمان سخت شدن را دارد؛ بنابراین بعد از استفاده از درزگیر پلیمری بر روی یک اتصال باید مدتی طولانی دست نخورده رها شود.

استفادههای صنعتی

سیلیکون:

سیلیکون به خاطر قابلیت استفادهی آسان، عمر طولانی و قابلیت اتصال در دمای اتاق رایجترین درزگیر برای مصارف خانگی و صنعتی است. سیلیکون برای درزگیری آسمانخراشها، اتصالات پلها و انواع ضدآب کردن مصرف گستردهای دارد. سیلیکون به خاطر خاصیت ضدآب بودن گزینهای خوبی برای اتصالات بهداشتی خانهها محسوب میشود و همچنین اولین گزینه برای درزگیری سوکتهای برق، سیمها و اتصالات ضدآتش است. از آنجاییکه سیلیکون بعد از اینکه کاملا سخت شوند استحکام بسیار بالایی دارد از آن به عنوان لعاب ساختاری هم استفاده میشود که وزن ساختار را تحمل میکند. بنای مشهور برج العرب نمونهای ناب از مهندسی با لعب ساختاری سیلیکون است.

اپوکسی:

اپوکسی به خاطر درزگیری عالی و قدرت چسبندگی بالا در صنعت استفاده میشود. اپوکسی در صنعت رنگسازی استفاده میشود و یک لایهی محافظ عالی ایجاد میکند. درزگیرهای اپوکسی به خاطر یکپارچگی ساختاری خوبی که دارند در صنایع خودرو، هواپیما و کشتی استفاده میشوند. همچنین نارسانایی و قابلیت خشک شدن سریع این نوع درزگیر آن را به اولین انتخاب صنایع الکترونیک تبدیل کرده است. حفرهها و اتصالات انواع مدارهای مجتمع، هیبریدی و پی سی بی با درزگیر اپوکسی پر میشود. برای پر کردن درزهای زمینهای پر رفت و آمد و استخرها هم از درزگیر اپوکسی استفاده میشود.

درزگیر فنولی:

درزگیر فنولی برای چسباندن و درزگیری تختههای چندلا، مهندسی ساختمان و ابزار استفاده میشود.

درزگیرهای آکریلیک:

درزگیرهای آکریلیک بیشترین استفاده را. در درزگیری درها و پنجرهها دارند. این درزگیرها همچنین برای بتونه کردن، اتصال و به عنوان دوغاب به کار میروند. درزگیرها یک آکریلیک به خاطر استفادهی راحت و بدون بو بودن بیشترین مصرف را برای درزگیری اتصالات خانگی دارند. استفاده از درزگیر آکریلیک به خاطر انعطافپذیری آن برای قطعات شیشهای توصیه نمیشود.

پلیمرها:

درزگیرها یک پلیمری بیشتر در محلهایی که احتیاج به اتصالات گسترده دارند استفاده میشود. اتصالات آجرکاری و اتصالات پلها معمولا با درزگیرهای پلیمری پر شده است. همچنین از لعاب پلیمری معمولا برای پوشش لعاب سطحی استفاده میشود.

سازگاری مواد مختلف با انواع درزگیر

سطوح متخلخل:

سطوح متخلخل بیشترین سازگاری را با درزگیرهای ژل مانند یا درزگیرهایی با ویسکوزیتهی بالا دارند. سیلیکون، پلیمرها و اپوکسی مناسبترین درزگیرها برای سطوح متخلخل هستند.

بتن:

بتن مادهای است که در ساختمانسازی کاربرد زیادی دارد. معمولا از درزگیرهای پلیمری در محل اتصالات بتنی استفاده میشود.

فلزات:

اتصالات فلزی معمولا با استفاده از درزگیرهای پلیمری یا سیلیکونی پر میشوند. سیلیکون سازگاری بالایی با آهن، آلومینیم، استیل و ترکیبات آهن دارد.

سرامیک:

سرامیک از اکسیدها و نیتریدهای غیر فلزی تشکیل شده است و دمای ذوب و جوش بالایی دارد. برای درزگیری سرامیک میتوان از درزگیرهای اپوکسی، سیلیکون و آکریلیک استفاده کرد.

منسوجات:

منسوجات بیشترین سازگاری را با درزگیرهای سیلیکونی دارند.

پلاستیک:

پلاستیک شامل مواد ارگانیک، فرآوری شده یا سنتتیک است که از پلیمرها به دست میآید. سیلیکون مناسبترین درزگیر برای پلاستیک است.

راهنمای سادهی استفاده از درزگیر

تصاویر زیر مراحل درزگیری درست یک اتصال را نشان میدهد:

مرحلهی اول: محل اتصال را تمیز کنید.

سطح را با یک تکه پارچه تمیز کنید و مطمئن شوید محل اتصال عاری از هر گونه گرد و خاک و روغن است.

مرحلهی دوم: محل اتصال را آماده کنید.

با قرار دادن قطعات به شکلی که میخواهید فیکس شوند محل اتصال را آماده کنید.برای جلوگیری از آلودگی، سطوح را در اطراف محل اتصال با چسب محافظ بپوشانید.

مرحلهی سوم: یک قطعهی کمکی در محل اتصال قرار دهید.

قرار دادن یک قطعهی کمکی در محل اتصال از نفوذ درزگیر به عمق اتصال در هنگام سخت شدن جلوگیری میکند.

مرحلهی چهارم: از درزگیر استفاده کنید.

درزگیرها به صورت دستی یا با استفاده از دستگاه تزریق اعمال میشوند. گان تزریق معمولترین نوع است.

مرحلهی پنجم: محل اتصال را صافکاری کنید.

اتصال با استفاده از یک کارت پلاستیکی صافکاری میشود. این کار باعث بهبود تماس درزگیر با سطوح میشود.

مرحلهی ششم: چسبهای محافظ را جدا کنید.

بعد از انجام تمام مراحل بالا، چسبهای محافظ را جدا کنید. اگر درزگیر در دمای اتاق سخت میشود به آن فرصت دهید تا کاملا خشک شود.

منبع: https://www.phelpsgaskets.com/blog/which-industrial-sealant-is-right-for-your-application